Овај чланак је део пуно материјала о постројењу ИНТЕРСКОЛ-Алабуга, једној од ретких предузећа за производњу електричних алата и мала механизација у Русији. Још је важније чињеница да је ово најновија производна локација у нашој земљи, наручена 2014. године. У будућности, након лансирања свих 3 планиране реда, ИНТЕРСКОЛ-Алабуга ће постати највећи индустријски погон у Руској Федерацији који може производити до 5 милиона јединица готових производа годишње, што покрива око 25% потреба домаћег тржишта алата.

У међувремену, хајде да разговарамо о првој фази постројења, која је скоро потпуно оперативна од њеног покретања. Моћно, модерно и високотехнолошко предузеће, несумњиво, заслужује најупечатљивију и свеобухватну студију изнутра и споља. Добродошли у сутра на електрични алат и индустрију електричних алата!

Сви материјални чланци:

- "ИНТЕРСКОЛ-Алабуга". Ливење метала, обрада и сликање.

- "ИНТЕРСКОЛ-Алабуга". Ливење, монтажа и контрола квалитета пластике.

- "ИНТЕРСКОЛ-Алабуга". Производња електромотора, део 2.

- "ИНТЕРСКОЛ-Алабуга". Непроизводна област.

Покретна снага било ког електричног алата, његово "срце", је електрични мотор. Стога је у фабрици "ИНТЕРСКОЛ-Алабуга" велика пажња посвећена организацији високотехнолошке производње електромотора у најкраћем могућем циклусу.

Колекторски мотор електричног алата се састоји од два одвојена дела: статор (фиксни део) и ротор (покретни део који се ротира унутар статора и погони остатак механизама). Процеси стварања ових делова мотора, иако у многим аспектима слични, и даље имају важне разлике.

Ротор

Производња ротора је вишестепени процес. У почетној фази израђени су два елемента - осовина и спојни пакет, компоненте на другом се аутоматски жигосају са брзо пресретном стискалницом, након чега се склапају у паковање и пресушују на другој штампи.

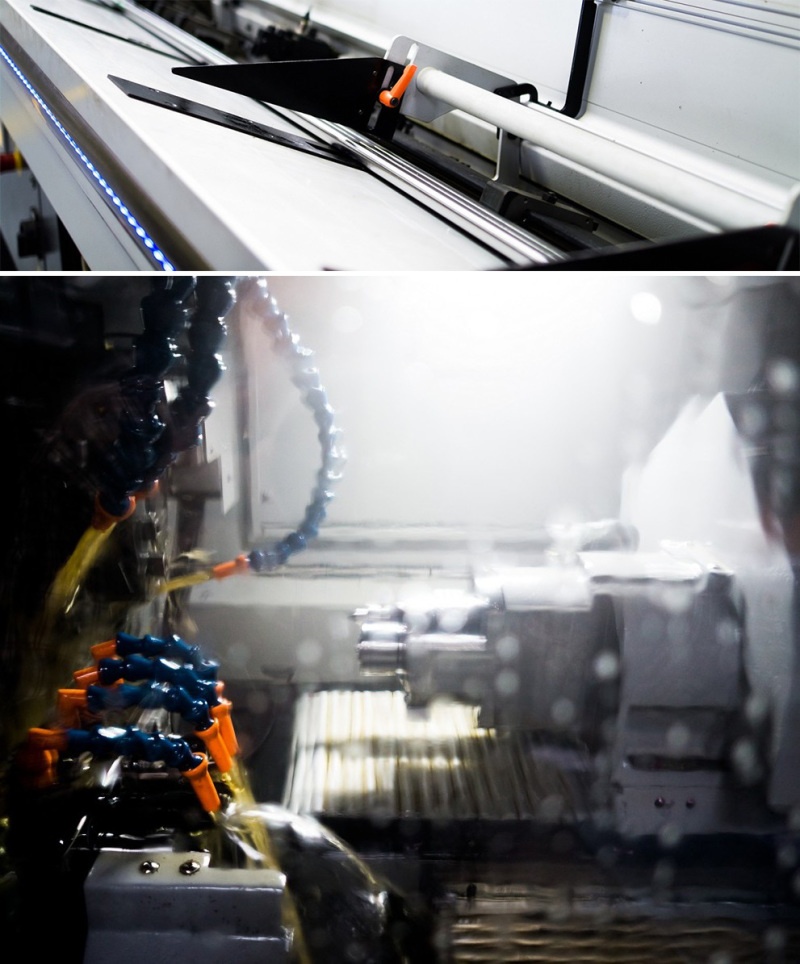

Осовина је израђена од калибриране металне траке на аутоматском стругу у једној инсталацији.

На горњој слици, припремљена шипка налази се у уређају за напајање машине, а фотоапарат који показује процес окретања помоћу расхладног средства је приказан испод. Резбарени део аутоматски улази у корпу.

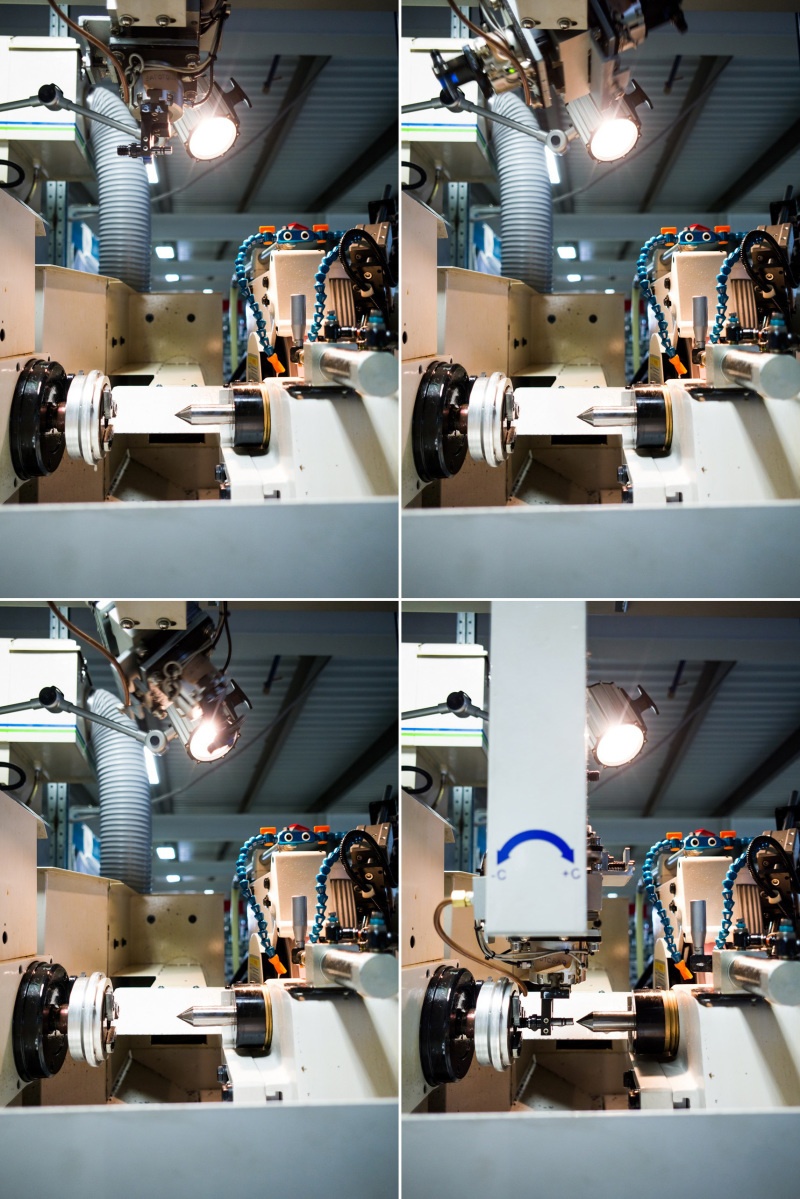

Следећа фаза је очвршћавање површине осовине високофреквентним струјама на ХДТВ инсталацији са ЦНЦ. Да би се осигурала сигурност радника, ограде су постављене око опреме.

Овде је неопходна људска интервенција само да се осовине постављају на кошар и да их одвоје од краја на крају процеса каљења. Све остало се врши аутоматски помоћу манипулатора. Слика показује како манипулатор преузима вратило и шаље је у зону за обраду ХДТВ-а.

Иначе, сличан принцип аутоматизације се користи приликом брушења вретена. Прво, манипулатор узима део из пријемне корпе и инсталира га на машину.

Након тога врши се прелиминарно мерење, мокро брушење, провера мерења и померање дела у корпу за готову производњу.

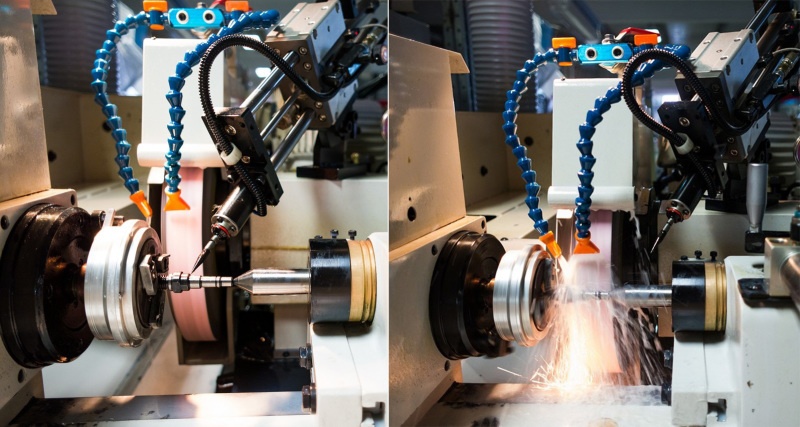

Али, вратило се на вратило ротор, који је, након каљења, подвргнут брушењу врата.

На слици је приказан општи поглед на ЦНЦ кружно брушење, транспортер за делове за храњење и транспортер за померање копчих вратила.

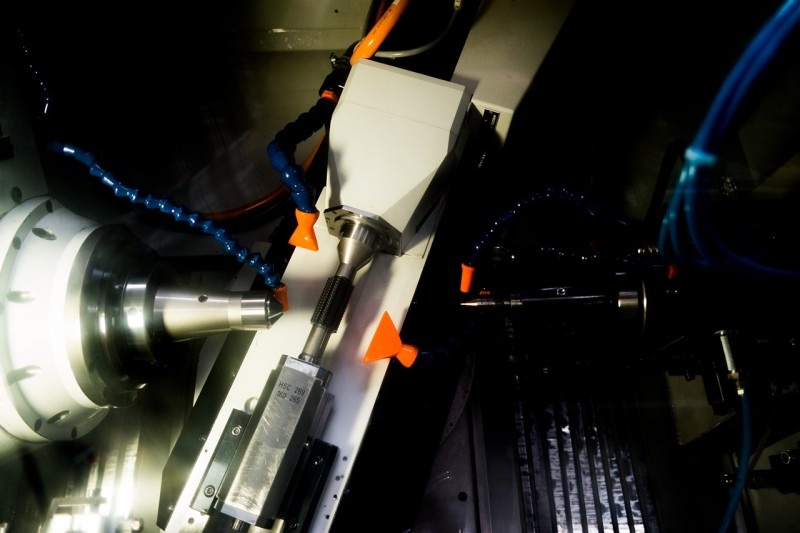

После тога, осовина и роторски пакет се склапају у једну јединицу, а простор између њих је напуњен изолационим једињењем на специјалним штаповима за шприцеве.

Следеће је окретање седишта испод колектора.

У близини су хоббање аутоматских машина за сечење зуба (зупчаника) на вратилу ротора. Операција се врши у једном пролазу.

Наставак - у другом дијелу чланка.